Ich will euch ja nicht eure Zukunftsträume zerstören, aber ist jemandem mal aufgefallen, dass da unter dem Bild Oberdan Bezzisteht? Die Mopeds, die er so malt, sehen zwar teilweise ganz nett aus, haben aber mit der Wirklichkeit ungefähr so viel zu tun wie ein Science-Fiction-Roman. ![]()

Beiträge von chris123

-

-

Kratzer kann man mit so feinen Schleifmitteln nicht entfernen. Das muss man mit Schleifpapier machen.

Beim Ausbessern von Oberflächen gilt immer:

1. Großflächig arbeiten.

2. Lieber erstmal mit zu feinem als zu groben Korn beginnen.

3. Die Schleifkörnung in nicht zu großen Schritten verfeinern.

4. Immer in die selbe Richtung schleifen, niemals im Kreuzschliff.

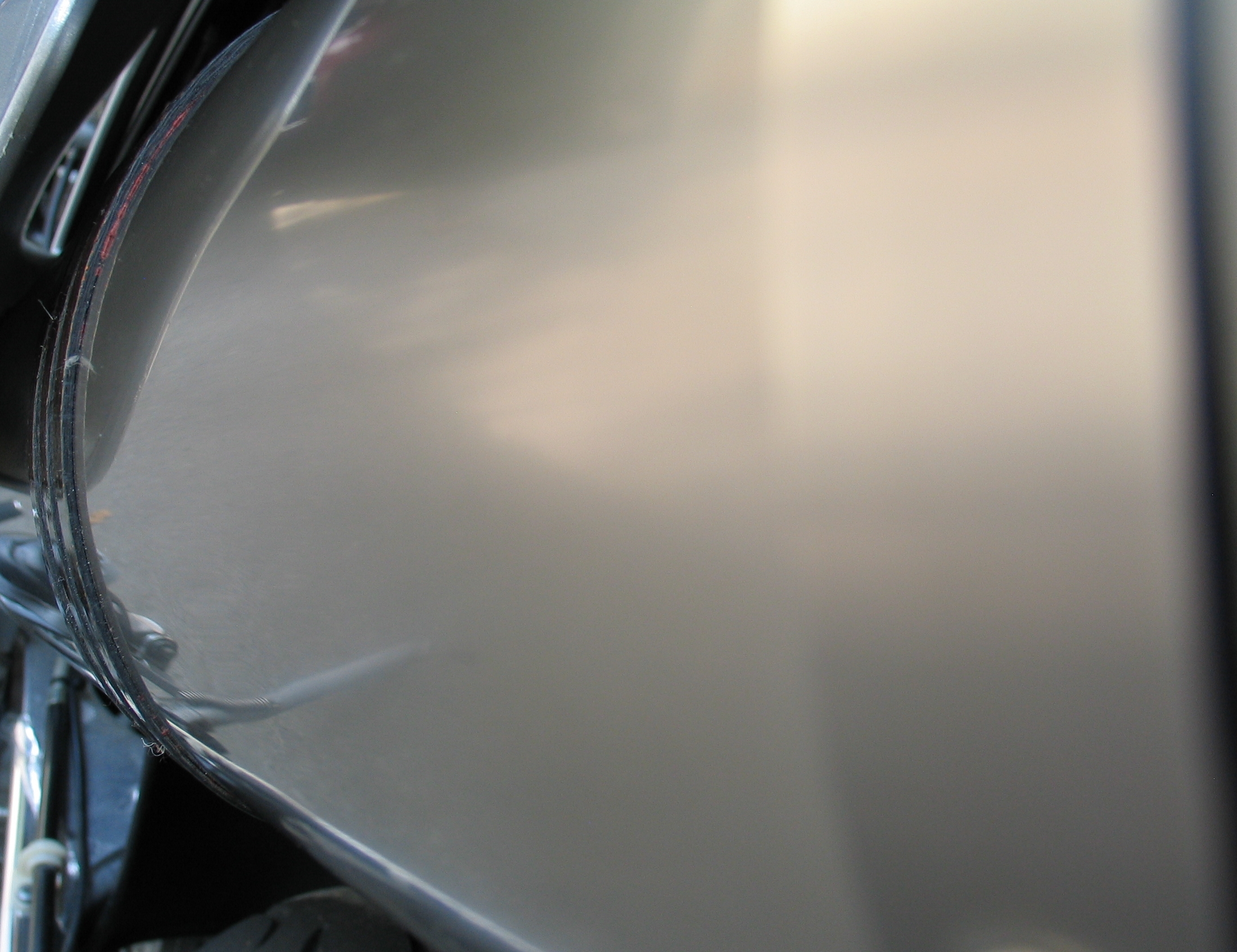

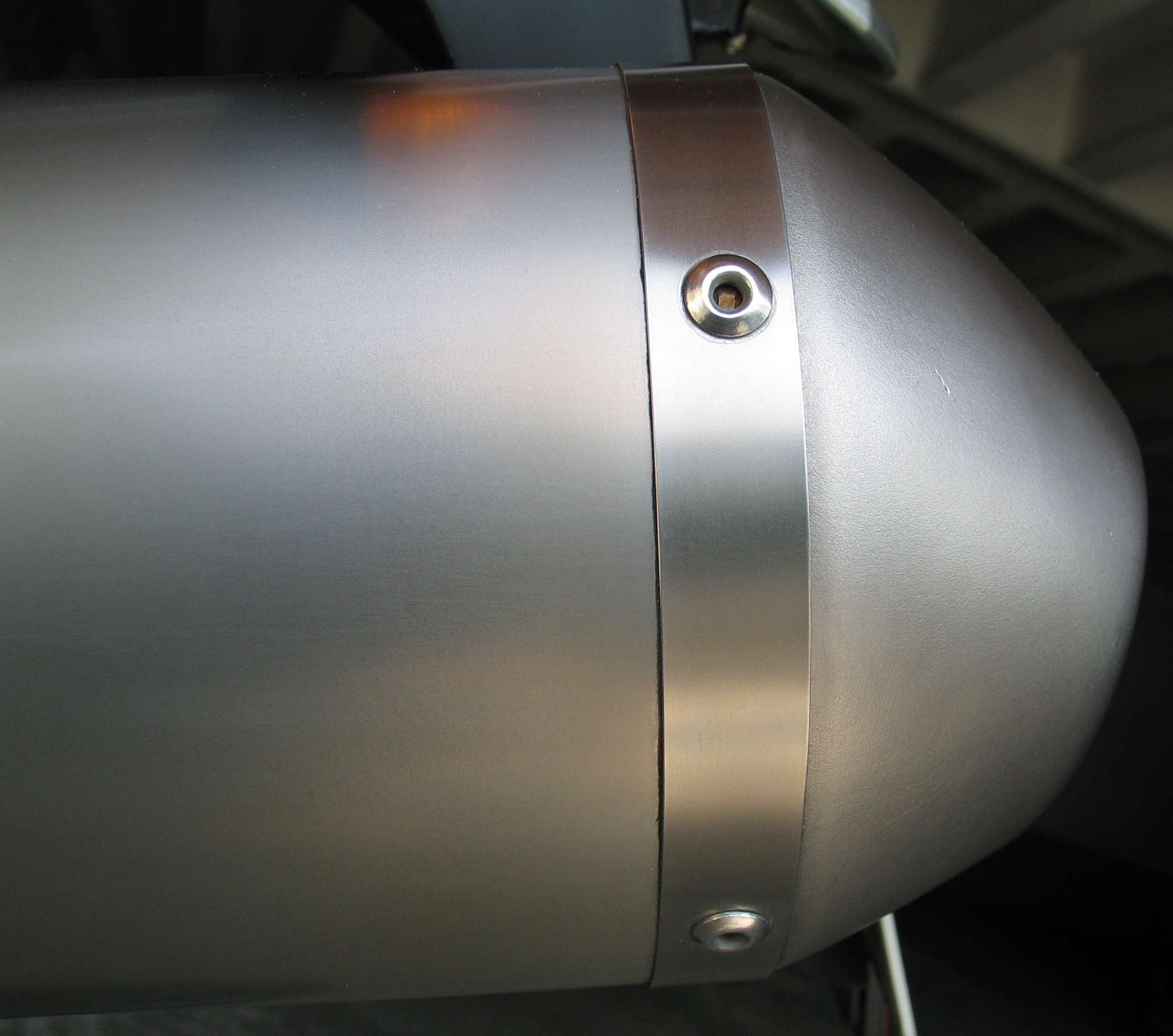

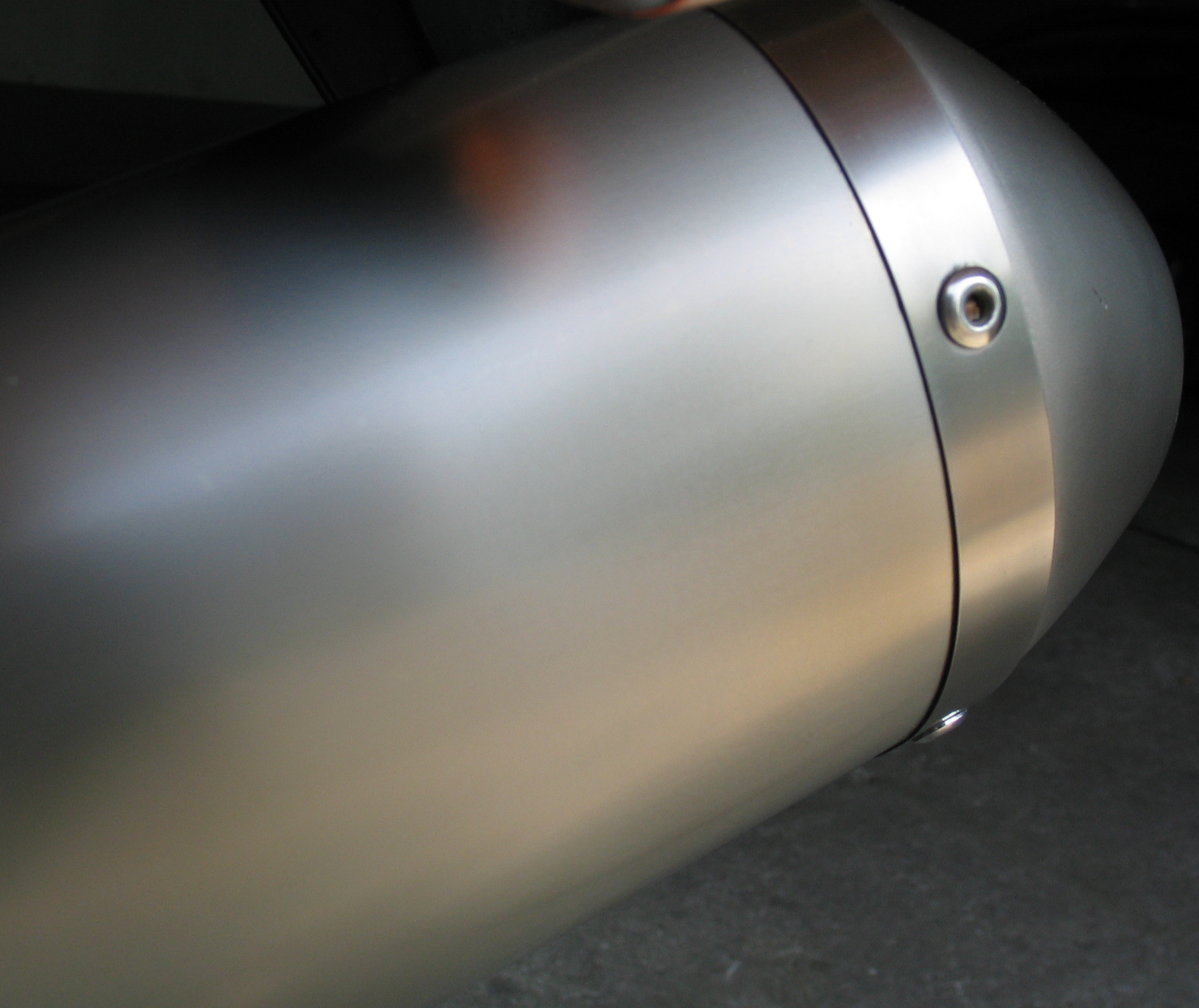

5. Zeit nehmen. Mal eben zwischendurch geht gar nichts.Wie schrecklich unansehnlich, zerkratzt und geflickt das dann aussieht, kann man auf den Bildern einigermaßen erkennen.

Sowohl der Topf, als auch die Schelle und das Endstück sind mit Stahlwolle und Kunststoffvlies bearbeitet. Die Bilder sind knapp 2 MB groß und mit Makro aufgenommen, daher die geringe Tiefenschärfe.

-

Ich glaube, ihr habt eine falsche Vorstellung darüber, wie eine solche Oberfläche aussieht. Das Ergebnis entspricht einem walzblanken Blech und nicht einer gebürsteten Oberfläche.

Serienmäßig sind die Auspufftöpfe ja auch nicht gestrahlt, was dann tatsächlich etwas anders aussieht, sondern aus gewalzten Blechen hergestellt. Eine gestrahlte Oberfläche ist vollständig matt, eine mattierte Oberfläche hat immer noch einen Seidenglanz. Wie glänzend die Oberfläche wird, hängt vom Druck und der Schleifgeschwindigkeit ab und lässt sich in weiten Bereichen kontrollieren.

Wenn man sich verschiedene Oberflächen unter dem Mikroskop ansieht, hat man eine Kraterlandschaft nach dem Strahlen und eine leicht schuppige Oberfläche nach dem Schleifen mit Stahlwolle oder Kunststoffvliesen.

-

Die Gefahr ist dabei praktisch nicht vorhanden, weil die Stahlwolle dafür viel zu fein ist. Das ist auch kein Rumpfuschen mit unbrauchbaren Mitteln. Diese Schleifmittel sind extra für das Schleifen und Mattieren von empfindlichen Oberflächen vorgesehen und viel feiner als Schleifpapier. Schleifpapier hinterlässt immer Riefen, weil es aus einzelnen Körnern besteht. Die Vliese und Stahlwolle tragen das Material wie ein Schaber oder eine Ziehklinge ab und ergeben daher eine sehr gleichmäßige Oberfläche.

-

Passende Rückleuchten mit LEDs gibt es für die Duke II nicht. Ich habe mein Rücklicht daher selbst mit LEDs bestückt. Es gibt Lampen mit LEDs, die in die Fassung passen. Das sind aber alles trübe Funzeln. Ich habe von zwei Lampen mit je 24 LEDs den Blechsockel entfernt und den Rest auf ein Kunststoffteil geklebt, dass ich dann in das entsprechend ausgefräste Rücklicht eingeschraubt habe. Damit ist die Lichtstärke gerade so ausreichend.

Von den Innereien habe ich leider kein Foto gemacht. Aber das Rücklicht sieht jetzt so aus:

Außerdem habe ich bei der Gelegenheit auch das hässliche Treckerrücklicht entfernt. Dafür musste ich allerdings den Kunststoffkotflügel umschweißen.

-

Stahlwolle gibt es in verschiedenen "Körnungen", die durch Nullen gekennzeichnet sind:

Nr. 0 = grob

Nr. 00 = mittel

Nr. 000 = feinDie feine Stahlwolle ist für das Polieren von Metallen geeignet. Das ergibt einen matten Glanz. Die 000 gibt es in fast jedem Baumarkt, weil sie zum Mattieren und Wachsen von Hölzern benutzt wird.

Mit den von Jörg95 erwähnten Kunststoffschleifvliesen kann man je nach "Körnung" ebenfalls Metalle polieren. Kunststoffvliese gibt es in noch feineren "Körnungen" als die Stahlwolle.

Je nach Kratzertiefe muss man mit Nassschleifpapier vorarbeiten. Nach 1200er Schleifpapier kann man mit der 000-Stahlwolle weitermachen. Dabei immer nur in die selbe Richtung schleifen, sonst gibt es bei Sonnenlicht unschöne Reflektionsmuster.

-

Daß hohe Literleistung auch ohne Überschneidungs-Exzesse möglich ist, zeigen die japanischen Vierzylinder.

Man kann es sogar noch schärfer formulieren: Hohe Literleistungen sind nur ohne große Überschneidungen möglich. Wobei es richtiger heißen müsste: Hohe Literleistungen sind nur mit der passenden Überschneidung möglich, die wieder vom Gesamtsystem Ansaugtrakt-Motor-Abgassystem abhängt.

Bei den variablen Steuerzeiten der heutigen Pkw-Motoren muss man zwei völlig verschiedene Systeme unterscheiden:

Die häufigere Variante arbeitet heute mit sogenannten Phasenwandlern. Da werden die Nockenwellen hydraulisch relativ zum Nockenwellenantriebsrad verdreht. Diese Systeme dienen ausschließlich dazu, im Teillastbereich die Überschneidung zu vergrößern. Im Leerlauf und bei Volllast werden die gleichen Steuerzeiten gefahren, nämlich mit geringer Überschneidung. Der Leerlauf wird durch die innere Abgasrückführung zu instabil und die Volllastleistung zu gering. Der Einfluss der Drehzahl ist relativ gering gegenüber dem Einfluss der Last.

Die Verbrauchseinsparungen durch solche Systeme liegen in der Größenordnung von 5 %. Im Volllastbereich sind sie völlig wirkungslos. Die HC-Emissionen verringern sich im Teillastbereich mit der inneren Abgasrückführung tatsächlich deutlich, weil die Brennraum- und Gemischtemperatur dadurch erhöht wird. Spülverluste treten bei richtiger Abstimmung praktisch nicht auf.

Die Systeme, die den nutzbaren (fahrbaren) Drehzahlbereich erweitern, arbeiten mit umschaltbaren Nocken. Bei niedriger Drehzahl wird eine Nocke mit zahmen Steuerzeiten gefahren und ab einer bestimmten Drehzahl wird schlagartig auf die scharfe Nocke mit größerem Hub umgeschaltet. Die Last spielt bei diesen Systemen praktisch keine Rolle. Diese Systeme werden nur in Motoren mit sehr hoher Literleistung eingesetzt.

Aktuelle Motoren mit hoher Literleistung verfügen üblicherweise über beide Systeme.

Die äußere Abgasrückführung verstärkt natürlich den Effekt der Phasenwandler. Dann kommt man auf maximal 10-15 % Verbauchseinsparung in den entsprechenden Betriebspunkten. Allerdings verursachen diese Systeme oft ziemlichen Ärger durch Brennraumablagerungen und hängende AGR-Ventile, wodurch der Verbrauchsvorteil dann wieder weg ist. Das entfällt bei der rein inneren Abgasrückführung.

Bei Dieselmotoren sieht das alles wieder etwas anders aus, aber darüber braucht man ja nicht zu diskutieren - wer will schon mit einem Dieselmotor in einem Auto oder Motorrad rumfahren?

-

Der Unterschied ist aber auch kein unerheblicher, weil auf diese Erhebung kommt es doch schließlich an, wenn man Nockenwellen beurteilen will.

Ganz klar, meine Aussagen bezogen sich auch nur auf die spärlichen veröffentlichten Werte, mit denen eine Beurteilung einer Nocke eben nur sehr eingeschränkt möglich ist.ZitatOb und mit welcher Methode ein Nocken ausgelegt und gefertigt wird, ist - wenigstens mir - dabei ziemlich egal.

Im Prinzip ja. Allerdings haben die zum Teil sehr aufwendigen Berechnungsverfahren, die heute für Seriennocken teilweise angewendet werden, auch einen nicht unerheblichen Anteil an der guten Leitung der Motoren. Einerseits, weil der Leistungsbedarf eines gut ausgelegten Ventiltriebs geringer ist und andererseits, weil die Verschleißfestigkeit damit auch gestiegen ist.ZitatDaß viel Überschneidung für die Teillast gut ist und dort Performance bringt, das halte ich für ein Gerücht: viel Überschneidung, wenig Last = hoher Unterdruck im Ansauger hinter der Drosselklappe, das ergibt eine unerwünschte interne Abgasrückführung.

Im Teillastbereich ist die innere Abgasrückführung eine gute Möglichkeit, den Wirkungsgrad des Motors zu verbessern. Um eine bestimmte Geschwindigkeit zu halten, wird ein bestimmtes Drehmoment benötigt. Um dieses Drehmoment bei höherer Abgasrückführungsrate zu erzielen, muss die Drosselklappe, bzw. der Schieber etwas weiter geöffnet werden. Dadurch sinkt der Ladewechselaufwand und damit steigt der Wirkungsgrad. Das ist bei den meisten Pkw-Motoren der einzige Grund für variable Steuerzeiten.Ob die MSP-Nocken gut sind oder nicht, kann ich nicht beurteilen. Ich habe keine weiteren Daten und auch keine Erfahrung damit. Da ein LC4-Motor mit 42er Flachschieber und angepassten Kanälen untenrum für den Straßenverkehr schon grenzwertig ist, habe ich auch nicht ernsthaft vor, eine solche Nocke einzubauen. Knapp über 60 PS aus einem 625-cm³-Einzylinder sind schon kein Pappenstiel, da muss die "ganz unten-unten-Mitte-oben-ganz oben-Nocke" einfach ein Wunschtraum bleiben.

Was mich an Burschiks Variante noch interessiert, sind die eingestellten Steuerzeiten. Soweit ich weiß, habt ihr die noch in verschiedenen Varianten probiert. Gibt es dazu Messergebnisse?

-

Spannungsmessung:

Bei eingeschalteter Zündung liegen 12 V an den beiden Kontakten an, wenn der Schalter nicht durchgeschaltet ist. Im durchgeschalteten Zusatnd beträgt der Spannungsfall ca. 0 V.Widerstandsmessung:

Kabel abgezogen. Im durchgeschalteten Zustand ungefähr 0 Ohm, im nicht durchgeschalteten Zustand unendlicher Widerstand. -

Zumindest der große Hub ist den Fließbankdaten nach nicht besonders effizient, sondern vermutlich nur noch die Folge des insgesamt fülligeren Nockens. Die Fließbankdaten lassen jedenfalls ein brauchbares Ende des Ventilhubs bei 8,5 bis 9 mm Hub vermuten.

Dass die Seriennocke eine größere Überschneidung aufweist, ist wohl darauf zurückzuführen, dass man etwas größeren Wert auf den Teillastbereich gelegt hat. Wenn nur noch der Volllastbereich bei höheren Drehzahlen interessiert, wird man die Überschneidung immer etwas zurücknehmen.

Ich sehe ehrlich gesagt auch keinen nennenswerten Unterschied zwischen der MSP3- und der Megacycle-Nocke. Die Einlasswinkel sind praktisch gleich, der unterschiedliche Hub ist laut Fließbank fast vernachlässigbar und die Überschneidung wird in ähnlichen Größenordnungen liegen. Für Motoren mit dem Drehzahlniveau eines etwas sportlicheren LC4 sind das eigentlich keine ungewöhnlichen Daten. Ellenlang wären die Einlasswinkel meiner Meinung nach, wenn sie knapp unter 300° liegen würden. Dann wäre der Motor aber mit den restlichen Komponenten mit Sicherheit unbrauchbar und auch bei sorgfältiger Abstimmung untenrum tot.

Wenn es also einen nennenswerten Unterschied der Leistungskurven zwischen der MSP3 und der Megacycle gibt, dürfte der fast ausschließlich auf unterschiedliche Ventilerhebungskurven zurückzuführen sein.

-

Sorry, für meine etwas länglich geratenen Postings mit etwas dünnem Inhalt bezüglich der Kernfrage. Aber ich verfüge nicht mal im Ansatz über ausreichende Daten, um mir ein Urteil bilden zu können.

Ich kann auch kein Urteil über Aussagen wie "lange Steuerzeiten, wenig Hub" abgeben, weil ich persönlich keinen nennenswerten Unterschied zwischen 266° und 264° sehe und von den verschiedenen LC4-Köpfen auch noch keine Strömungsdiagramme gesehen habe, um beurteilen zu können, ob 10,2 mm Ventilhub ausreichen oder 11,5 mm besser sind.

Da du aber nach deiner Aussage schon viele Nockenwellen ausprobiert und damit Leistungsmessungen durchgeführt hast, wäre es doch eine gute Diskussionsgrundlage, mal die Daten und Messwerte einiger von dir verwendeten Nockenwellen zu posten. Dann muss man nicht darüber spekulieren, wie eine Ventilerhebungskurve aussieht, die "mehr dem luftbedarf Strömungsparameter des motors" gehorcht.

-

"Moderne" Rechenverfahren werden heute von allen Programmen zur Werkzeugmaschinensteuerung und Auslegung von Nockenprofilen verwendet. Die Verfahren, die im Bensinger beschrieben sind, entstammen noch einer Zeit, als man noch mit dem Brett vorm Kopf gearbeitet hat, sprich auf dem Zeichenbrett mit Kurvenlinealen eine Kurve konstruiert hat. Diese Arbeitsweise lässt sich mit einem CAD-System nicht mit erträglichem Aufwand simulieren und es macht auch keinen Sinn.

Im Bensinger ist auch kein Verfahren zur Füllungsberechnung beschrieben, sondern dort geht es ausschließlich um Festigkeitsbetrachtungen. Zur damaligen Zeit hat man schon begonnen, eine eindimensionale Strömungsberechnung (Stromfadentheorie) durchzuführen, die man noch mit Rechenschieber oder Taschenrechner berechnen kann, die aber nicht im Bensinger beschrieben ist. Das sind die Vorläufer der heutigen dreidimensionalen Berechnungsverfahren. Die Daten, die mit diesen Berechnungen gewonnen werden, ergeben immer eine vieleckige Nockenkontur, die dann mit Polynomen geglättet werden (Splines = Surface-Polynominal-Line = Oberflächen-Polynom-Linie oder B-Splines = Beziere-Splines, ebenfalls eine Polynomlinie, die nur über anders geartete Stützpunkte errechnet werden). Das sind die Standardverfahren jedes CAD-Programms, die es ermöglichen, knickfreie Oberflächen aus vielen einzelnen Teilstücken zu konstruieren, weshalb sie benutzt werden, um einen knickfreien Linienzug durch eine aus der Strömungsberechnung gegebene Punktschar zu legen. Das händische Zusammenstückeln von Sinuskurven und Polynomen am CAD-Bildschirm ist viel zu mühselig und führt auch im Allgemeinen nicht zu befriedigenden Ergebnissen. Das ist ausschließlich ein Verfahren für das Zeichenbrett.

Da sich Polynome sehr einfach differenzieren lassen, eignen sie sich auch sehr gut, um die Festigkeitsberechnungen mit dem Rechner durchzuführen oder aus den Festigkeitsvorgaben ein Polynom zu berechnen, dass dann praktisch die Hüllkurve vorgibt, innerhalb der sich das aus der Strömungsrechnung ergebende Profil befinden muss.

Ohne es zu wissen, behaupte ich mal, dass die meisten Tuningnockenwellen amerikanischen Berechnungsprogrammen entstammen, weil es kaum europäische oder gar deutsche Software für die Nockenberechnung zu erträglichen Preisen gibt. Ob das Ergebnis mit der Berechnung übereinstimmt, ist zumindest bei sehr guten Programmen weitestgehend von der genauen Nachbildung der realen Motorkomponenten und -verhältnisse im Rechner abhängig. Den Aufwand kann ein Tuner kaum betreiben. Der wird daher in erheblich stärkerem Maß auf Erfahrungswerte zurückgreifen und ein etwas einfacheres Programm verwenden. Vielleicht führt er noch ein paar einfache Messungen auf einer Fließbank (Flowbench) durch. Eine Feinabstimmung auf dem Prüfstand liefert dann noch die richtige Nockenposition zur Kurbelwelle und das wars dann aber auch schon

Dass Tuningnockenwellen nicht unbedingt das Ergebnis liefern, das der Kunde gerne hätte, liegt meiner Meinung nach ganz einfach daran, dass mit einer geänderten Nockenwelle allein immer auch erhebliche Nachteile entstehen. Das kann auch nicht anders sein, weil der Motorenhersteller meistens schon ein ganz brauchbares Ergebnis liefert. Dadurch ergibt eine geänderte Nockenwelle auch immer eine mehr oder weniger starke Verschiebung des nutzbaren Drehzahlbereichs, so dass in dem Bereich, in dem die Motoren meistens gefahren werden, oft eine drastische Verschlechterung eintritt.

-

Ich glaube, da bringst du etwas durcheinander. Die grundsätzliche Geometrie der Ventilerhebungskurve und der Überschneidung hat nichts mit der mathematischen Beschreibung mit Hilfe von Polynomen, Kreisbögen oder Sinuskurven zu tun. Man kann jede beliebige Nockenform mit jeder der drei Varianten beschreiben.

Man wird auch mit jeder der Methoden das gleiche Ergebnis erzielen. Der Unterschied liegt einfach in der Unterteilung des Nockens in Teilstücke. Will man mit Kreisbogenstücken einen verschleißarmen Nockentrieb konstruieren, sind dafür sehr viele kleine Unterteilungen notwendig. Das gibt mathematisch ein ziemliches Stückwerk. Mit Sinuskurven geht das schon etwas einfacher und mit einer Kombination aus Sinuskurven und Polynomen kommt man auf eine relativ geringe Anzahl Teilstücke, nämlich drei bis vier. Das ist der historische Hintergrund des "ruckfreien Nockens", für den es schon in den vierziger Jahren unter anderem von Dudley Vorschläge gab. Dabei ging es immer nur darum, die Verschleißfestigkeit zu erhöhen und mathematische Kurvenformen zu verwenden, die man ohne Rechner möglichst einfach berechnen konnte.

Heute ist das alles kalter Kaffe, weil es einem Rechner ziemlich egal ist, aus wie vielen Teilstücken man einen Nocken zusammenrechnet und aus welchen mathematischen Grundformen diese Teilstücke bestehen. Für CAD-Systeme haben sich Polynome aus verschiedenen Gründen als gut geeignet erwiesen, weshalb man Kurven und Flächen heute üblicherweise vollständig daraus konstruiert.

Die Vorgehensweise beim Entwurf eines Nockens ist aber über all die Jahre gleich geblieben: Man denkt sich eine Ventilerhebungskurve aus und nimmt dann eine Feinanpassung im Hundertstel und Tausendstel Bereich so vor, dass eine möglichst geringe Beschleunigungsänderung auftritt.

Das Ausdenken der Ventilerhebungskurve überlässt man heute ebenfalls dem Rechner, in dem man in kleinen Kurbelwellenwinkeln die Strömungsverhältnisse berechnet und daraus ein Rohprofil erstellt, das dann wieder, wie oben beschrieben, auf Verschleißfestigkeit optimiert wird. Die Leistung des Motors resultiert dann nicht aus der Anpassung des Nockenprofils mit Polynomen, sondern aus der mit Hilfe der Strömungsberechnung berechneten Grundform, die nur eine Ansammlung von Oberflächenpunkten ist und ein Vieleck als Nockenform liefert. Allerdings ist es aus Festigkeitgründen oft erforderlich, rekursiv zu rechnen, also das ganze mit einer etwas schlechteren Nockengrundform noch mal durchzurechnen, wenn sich für das gewünschte Nockenprofil keine verschleißfeste Oberflächenanpassung ergibt.

-

Ja, das ist so. Mit "knapp über Leerlaufdrehzahl" meinte ich bei Drehzahlen, die höher sind als diese "Schubabschaltungsabschaltungsdrehzahl".

Wenn du bei 10000 1/min das Gas zu machst, bleibt die Einspritzung abgeschaltet, bis die Drehzahl auf ungefähr 1500 bis 2000 1/min gesunken ist. Die Wiedereinschaltungsdrehzahl liegt meist bei ungefähr 150 % der Leerlaufdrehzahl.

-

Nein, mit den Ventilen hat das nichts zu tun. Bei Motoren mit Einspritzanlagen wird knapp oberhalb der Leerlaufdrehzahl im Schubbetrieb immer die Einpritzung abgeschaltet.

Nur bei Dieselmotoren mit sehr hohen Einspritzdrücken ist es für die Einspritzpumpe nicht so gut, wenn der Tank leergefahren wird, weil dann die Schmierung der Pumpenkolben nicht mehr gewährleistet ist.

Bei einem Viertakt-Otto-Motor kann man jederzeit problemlos die Kraftstoffzufuhr unterbrechen. Selbst die Direkteinspritzer haben mit dem Leerfahren des Tanks keine nennenswerten Probleme, weil die Drücke in der Pumpe niedriger sind.

Die Elektrokraftstoffpumpe hält auch ausreichend lange einen Trockenlauf aus und wird bei den meisten Systemen bei Motorstillstand abgeschaltet.

-

you can tell me because

Yes, I can: Because, shit happens!Zitat... and facts...

It's broken.

It's a little bit difficult, to give an answer, without seeing the part. On older models there was some trouble with the waterpump. Buying a new one is the only way, which helps.

-

Ach ja: Wie kann so ein verdammtes Kabel, wo ja nichtmal noch so n Kastl dabei ist, 345 € kosten?

Finde ich auch unverschämt!

Ähm, wenn du mal ein paar Wochen Zeit hast, kannst du ja mal die Schnittstellenbelegung und das Datenprotokoll für die Kommunikation zwischen PC und Steuergerät rausmessen. Wenn du dann soweit bist, dürfte es ja auch ein Leichtes sein, noch mal eben den Speicherbereich des Steuergeräts zu analysieren. Wenn du dann die Daten hast, kannst du sie ja veröffentlichen, da warten glaube ich schon ein paar Leute sehnlichst drauf.

-

http://www.he-motorradtechnik.de/ heißt die Firma

-

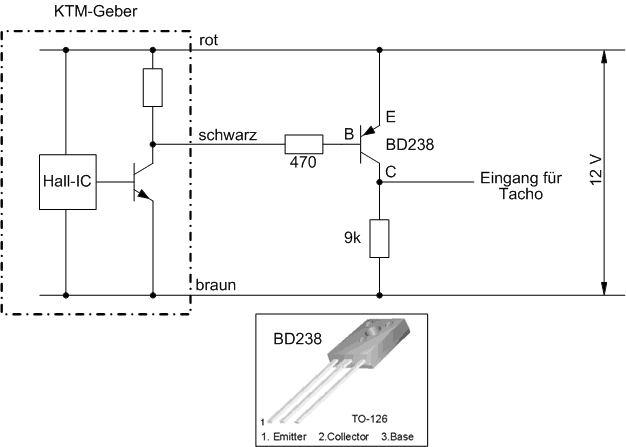

sollte auch für dich kein Problem sein....den Tachsensor von der Dicken funz nicht...ist ein Hallgeber und du brauchst definitiv ein Reedkontakt...ich habe es vorher schon ausprobiert...und es geht nicht ...wenn mann das Signal abgreift stehe dort nur noch 3 Volt an...du brauchst aber 5 - 12 Volt....also Reedkontakt dazunehmen....

Das geht auch mit dem Original KTM-Hallgeber. Das Problem ist nur, dass der KTM-Geber Minus schaltet und der Tacho von Motogadget einen Plus-schaltenden Geber benötigen.Mit einem Transistor und zwei Widerständen kann man das aber einfach anpassen.

-

Das Entlüften hat nichts mit dem Lüftspiel zu tun. Das Lüftspiel (auch Schnüffelspiel genannt) ist das Spiel zwischen Bremskolben und Betätigungshebel.

An den Magura-Radial- und Semiradialpumpen ist das Lüftspiel normalerweise durch einen Sprengring fest für den Originalbremshebel eingestellt. Wenn es an den Pumpen nicht stimmt, liegt ein mechanischer Defekt am Pumpenkolben oder dem Betätigungshebel vor. Wenn ein anderer Bremshebel dran ist, muss man notfalls durch Feilen am Bremshebel das Spiel einstellen.